有客戶看了我們的加熱視頻后咨詢:“大多是單根棒料加熱,我們工廠需要批量處理,能不能同時(shí)加熱多根?擔(dān)心加熱不均影響后續(xù)加工。” 答案是完全可以!海瑞拓超音頻感應(yīng)加熱設(shè)備不僅能單根加熱,還能實(shí)現(xiàn)多根棒料同步加熱,甚至能根據(jù)產(chǎn)能需求定制加熱數(shù)量 —— 這次視頻演示的,就是用超音頻設(shè)備一次對(duì) 12 根鋼棒進(jìn)行加熱的真實(shí)案例,加熱均勻性、效率都遠(yuǎn)超傳統(tǒng)單根加熱模式,完美適配批量生產(chǎn)需求。

多根棒料同時(shí)加熱,最大的挑戰(zhàn)是保證每根棒料的溫度均勻(溫差≤±5℃) —— 傳統(tǒng)加熱方式(如爐式加熱)雖能多根一起加熱,但爐內(nèi)溫度梯度大,靠近爐壁的棒料升溫快,中間的升溫慢,導(dǎo)致同批次棒料硬度、塑性差異大,后續(xù)鍛壓或軋制時(shí)易出現(xiàn)廢品;而單根感應(yīng)加熱雖均勻,但效率低,小時(shí)產(chǎn)能僅 100-200 根,跟不上批量訂單需求。

海瑞拓超音頻感應(yīng)加熱設(shè)備(工作頻率 20-100kHz)的 “多工位線圈設(shè)計(jì) + 均勻磁場(chǎng)分布”,恰好破解了這一難點(diǎn):

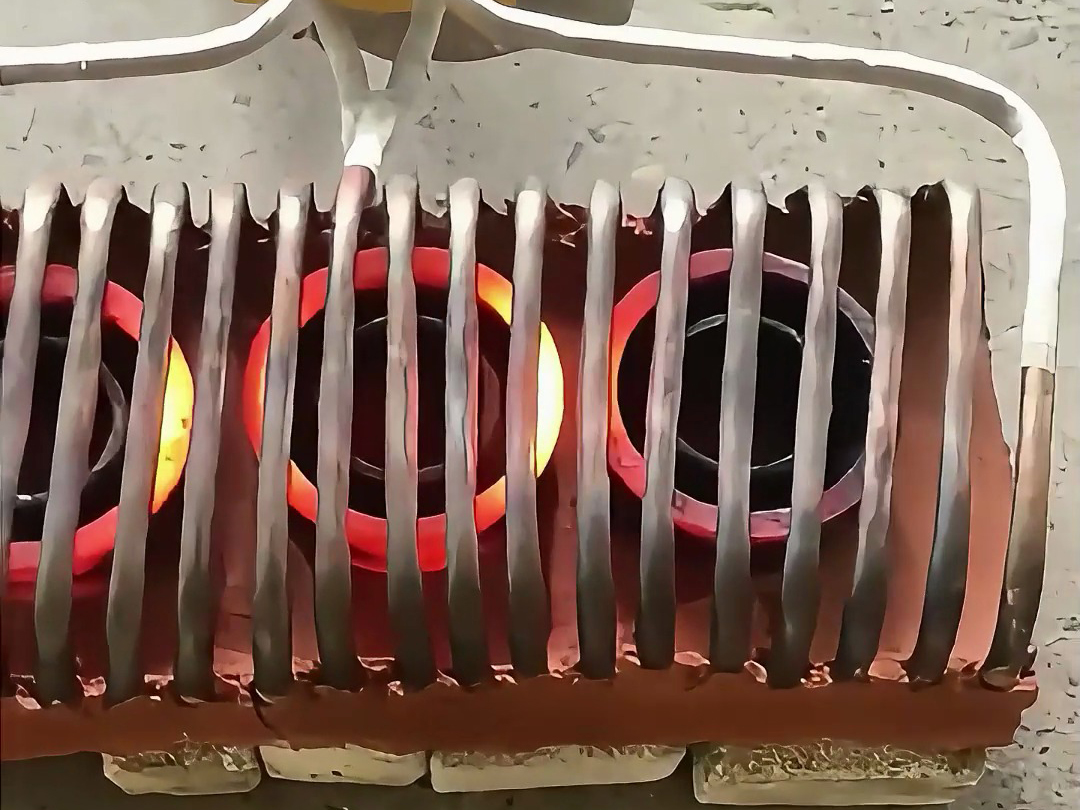

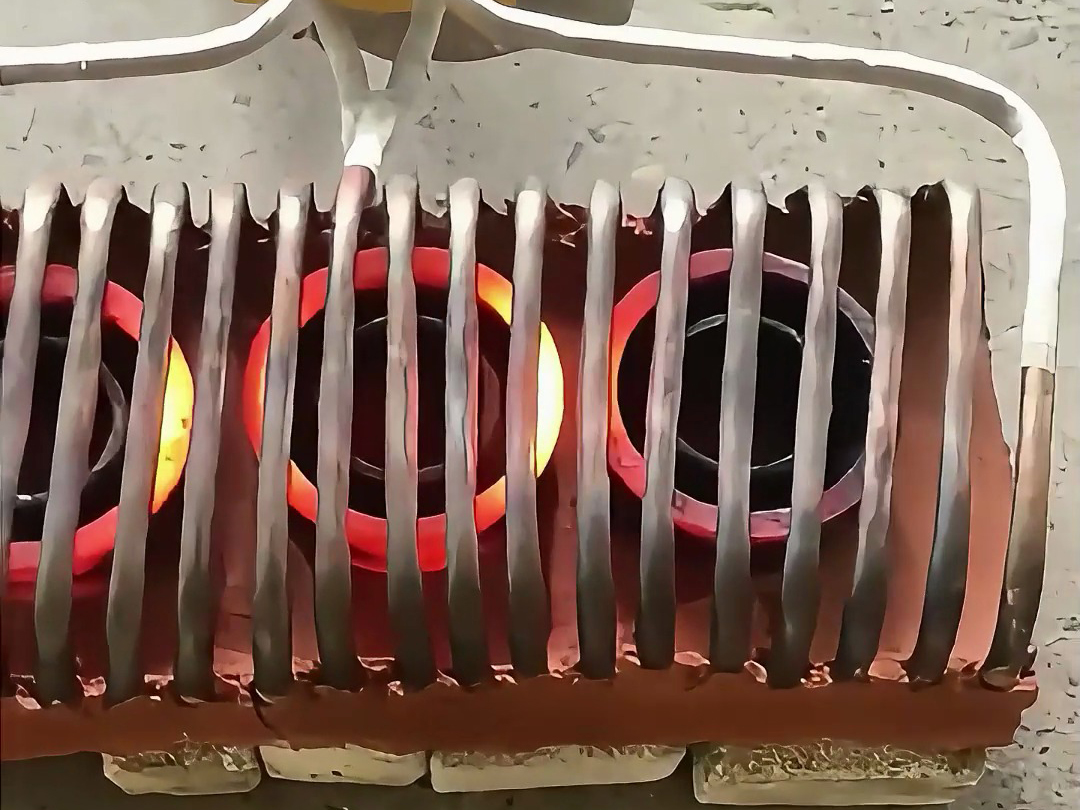

本次演示的加熱對(duì)象是直徑10mm、長(zhǎng)度 30mm 的 45 號(hào)鋼棒(常見于螺栓、銷軸等標(biāo)準(zhǔn)件的原料),目標(biāo)是將 12 根鋼棒同步加熱至 850℃(鍛壓所需溫度),具體測(cè)試過程與結(jié)果如下:

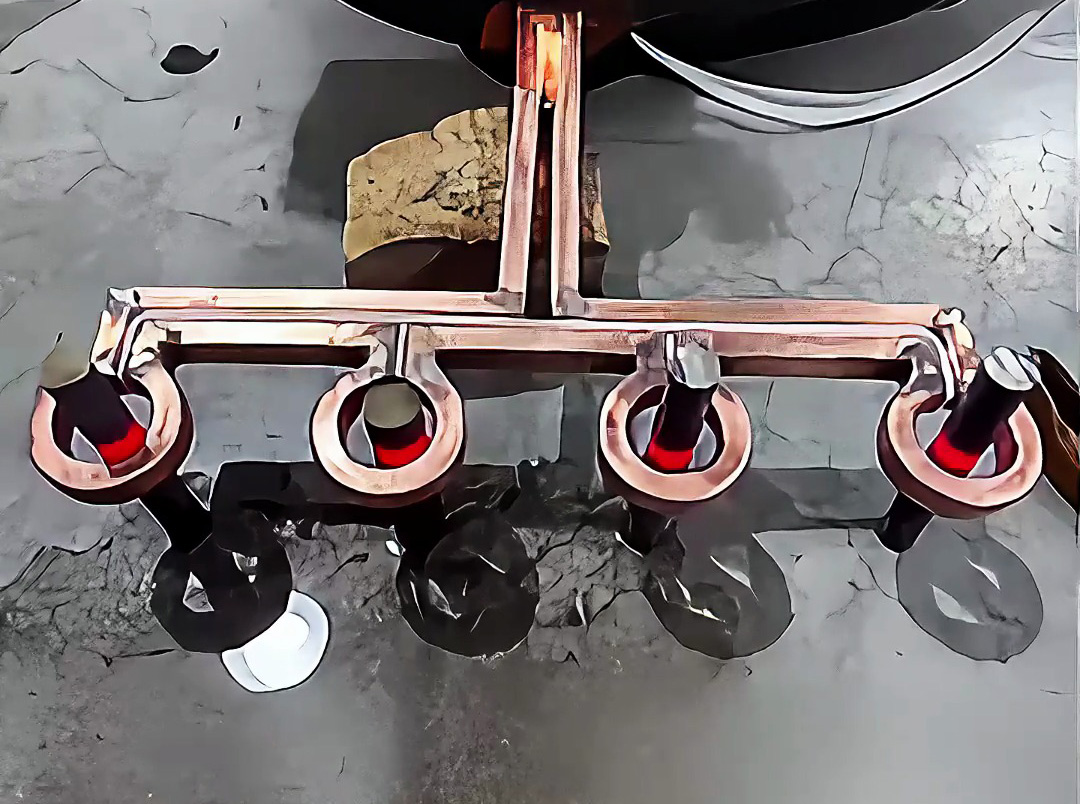

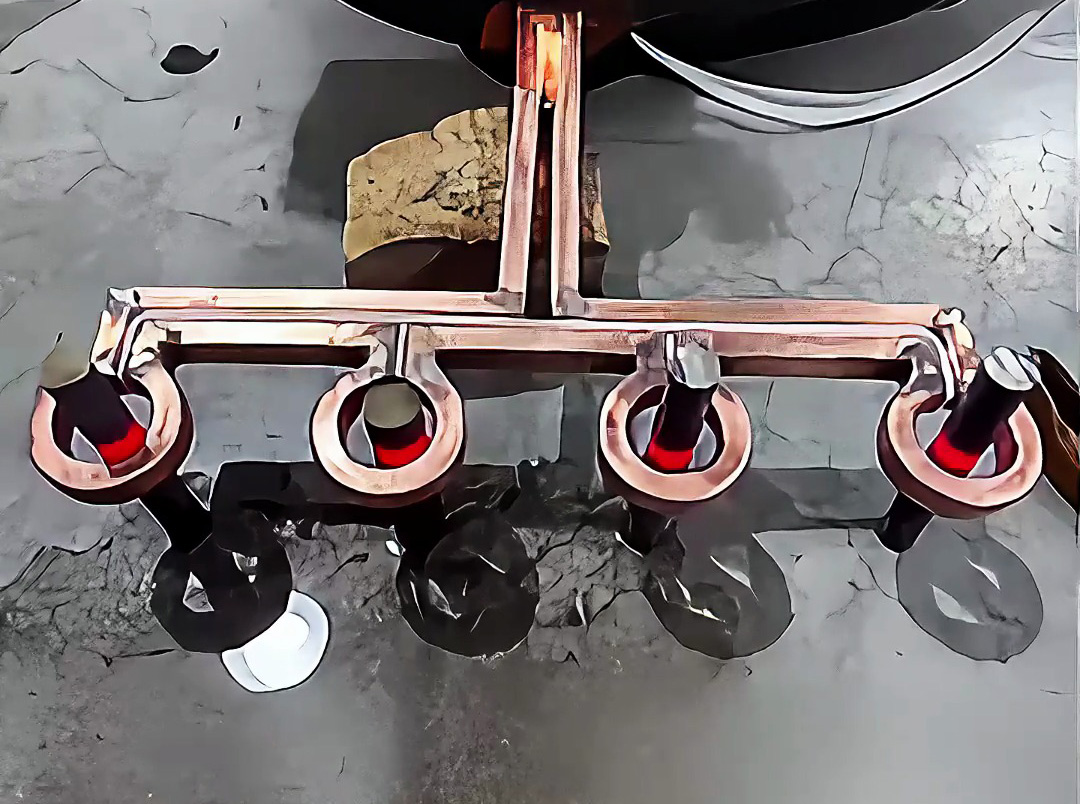

選用海瑞拓 120kW 超音頻感應(yīng)加熱設(shè)備,搭配定制的 “12 工位圓形陣列線圈”—— 線圈采用無氧銅管繞制,12 個(gè)加熱孔呈均勻圓周分布(孔間距 15mm),每個(gè)孔內(nèi)都嵌入耐高溫絕緣陶瓷套,確保棒料放入后不與線圈直接接觸,同時(shí)隔絕熱量傳導(dǎo)至線圈。

- 上料定位:通過簡(jiǎn)易振動(dòng)送料機(jī),將 12 根鋼棒同步送入線圈的 12 個(gè)孔內(nèi),棒料底部由工裝定位,確保每根棒料伸入線圈的長(zhǎng)度一致(250mm);

- 參數(shù)設(shè)定:?jiǎn)?dòng)設(shè)備,設(shè)定加熱功率 100kW、加熱時(shí)間 35 秒(根據(jù)棒料熱容量計(jì)算,單根加熱需 8 秒,12 根同步加熱因磁場(chǎng)疊加,時(shí)間略有延長(zhǎng));

- 實(shí)時(shí)監(jiān)測(cè):用多通道紅外測(cè)溫儀同步監(jiān)測(cè) 12 根鋼棒的表層溫度(每根棒料選取 3 個(gè)監(jiān)測(cè)點(diǎn)),確保溫度同步上升。

對(duì)棒料加工企業(yè)(如標(biāo)準(zhǔn)件廠、汽車零部件廠)來說,超音頻多根同步加熱的價(jià)值,遠(yuǎn)不止 “效率提升”,更能帶來生產(chǎn)全流程的優(yōu)化:

- 降低人工成本:?jiǎn)胃訜嵝?1 人頻繁上料、下料,12 根同步加熱可搭配自動(dòng)送料機(jī)、轉(zhuǎn)盤式工裝,實(shí)現(xiàn) “批量上料 - 同步加熱 - 批量下料”,1 人可同時(shí)監(jiān)控 2 臺(tái)設(shè)備,人力成本降低 50%;

- 保證批次一致性:12 根棒料同步加熱,溫度、時(shí)間參數(shù)完全一致,后續(xù)鍛壓成型的零件尺寸偏差≤±0.05mm,比單根加熱的批次偏差(±0.1mm)縮小一半,廢品率從 3% 降至 0.5% 以下;

靈活適配規(guī)格:線圈可根據(jù)棒料直徑、數(shù)量定制(如 6 孔、12 孔、18 孔),無論是直徑 10mm 的細(xì)棒料,還是直徑 50mm 的粗棒料,只需更換對(duì)應(yīng)線圈,無需更換設(shè)備,適配多品種生產(chǎn)需求。

如果你的工廠還在靠單根加熱或傳統(tǒng)爐式加熱處理棒料,面臨 “效率低、不均、人工貴” 的問題,海瑞拓超音頻感應(yīng)加熱的多根同步加熱方案就是理想選擇 —— 它不僅能實(shí)現(xiàn) 12 根、18 根甚至更多棒料的同步加熱,還能保證溫度均勻、變形小,徹底適配批量生產(chǎn)的節(jié)奏。我們可根據(jù)你的棒料規(guī)格(直徑、長(zhǎng)度)、產(chǎn)能需求(每小時(shí)加熱量),定制專屬的線圈與自動(dòng)化工裝,讓棒料加熱從 “低效零散” 轉(zhuǎn)向 “高效批量”,幫你降本增效。

|

廣東海瑞拓自動(dòng)化有限公司是一家專注于高端工業(yè)裝備研發(fā)、制造與銷售的高新技術(shù)企業(yè)。公司扎根于制造業(yè)底蘊(yùn)深厚的廣東省,致力于為全球金屬加工及制造業(yè)客戶提供高效、精密、可靠的熱處理自動(dòng)化解決方案。公司擁有強(qiáng)...

廣東海瑞拓自動(dòng)化有限公司是一家專注于高端工業(yè)裝備研發(fā)、制造與銷售的高新技術(shù)企業(yè)。公司扎根于制造業(yè)底蘊(yùn)深厚的廣東省,致力于為全球金屬加工及制造業(yè)客戶提供高效、精密、可靠的熱處理自動(dòng)化解決方案。公司擁有強(qiáng)...